专注智慧水利,智慧矿山,智慧工厂系统解决方案供应商

工程大型设备过程自动化解决方案

化工,生物,电厂行业设备分布式控制,集中式管理的过程自动化DCS控制系统

ALT580系列DCS自控系统方案及技术参数描述

1、ALT580系统概述

ALT580-分布式控制系统是服务流程工业联合装置的可靠大型智能控制系统。该系统集成现有DCS、SIS、GDS产品核心技术,充分采用工业实时以太网、高效数据同步、实时数据处理、时钟同步、可靠性设计、功能安全设计新技术,实现多分区联合控制、分区管理、智能诊断、智能仪表接入、数据开放、WEB发布等功能。具有功能强大、危险分散、组态方便、应用灵活、安全性高等特点。

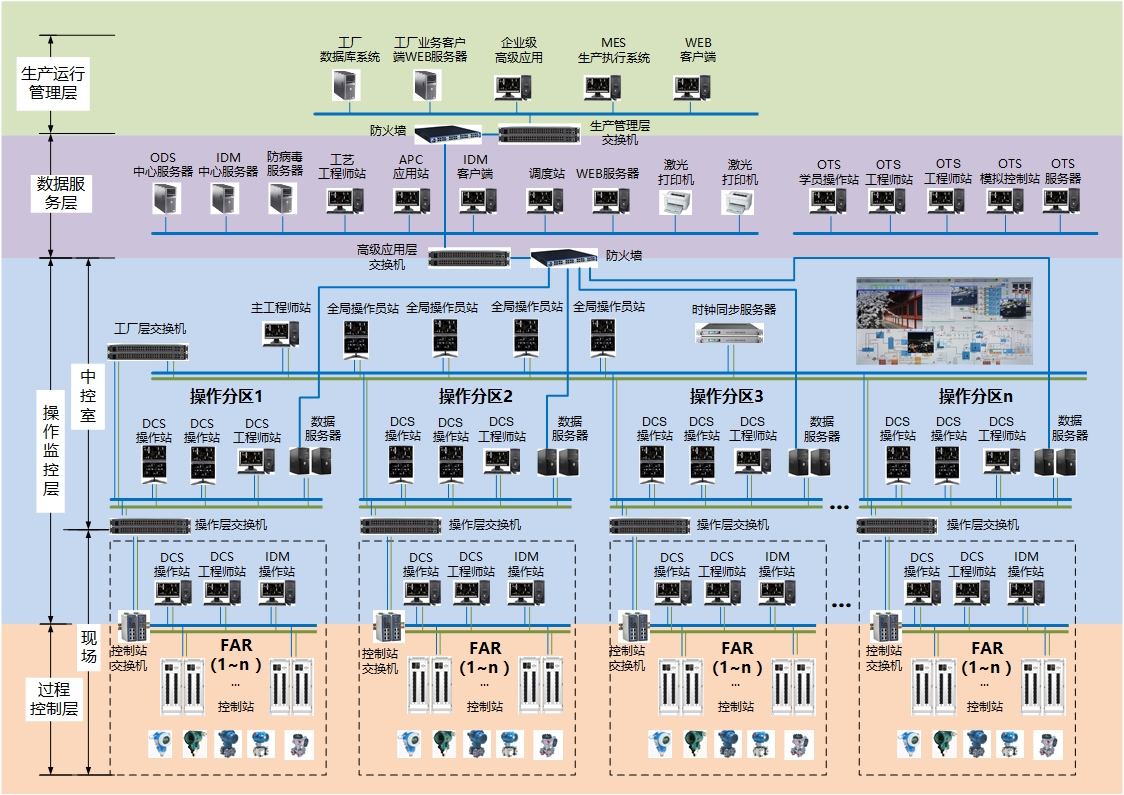

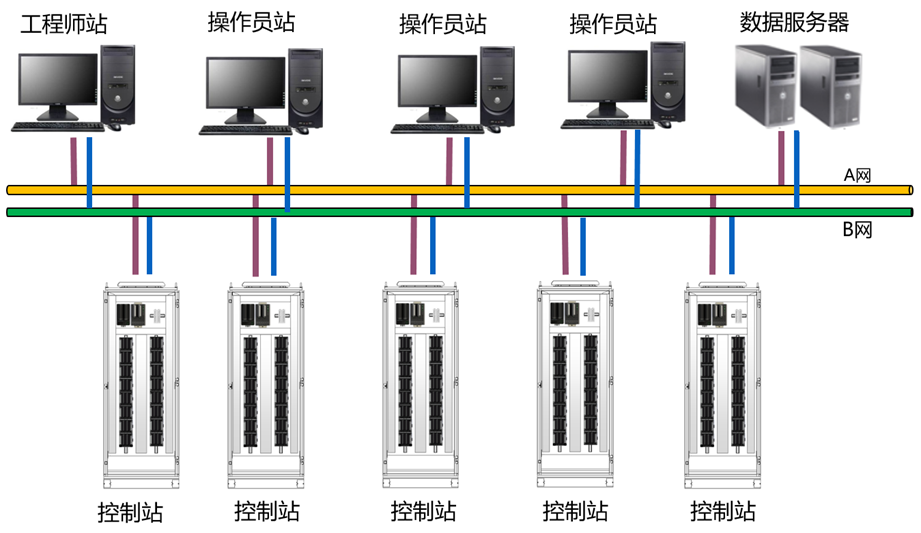

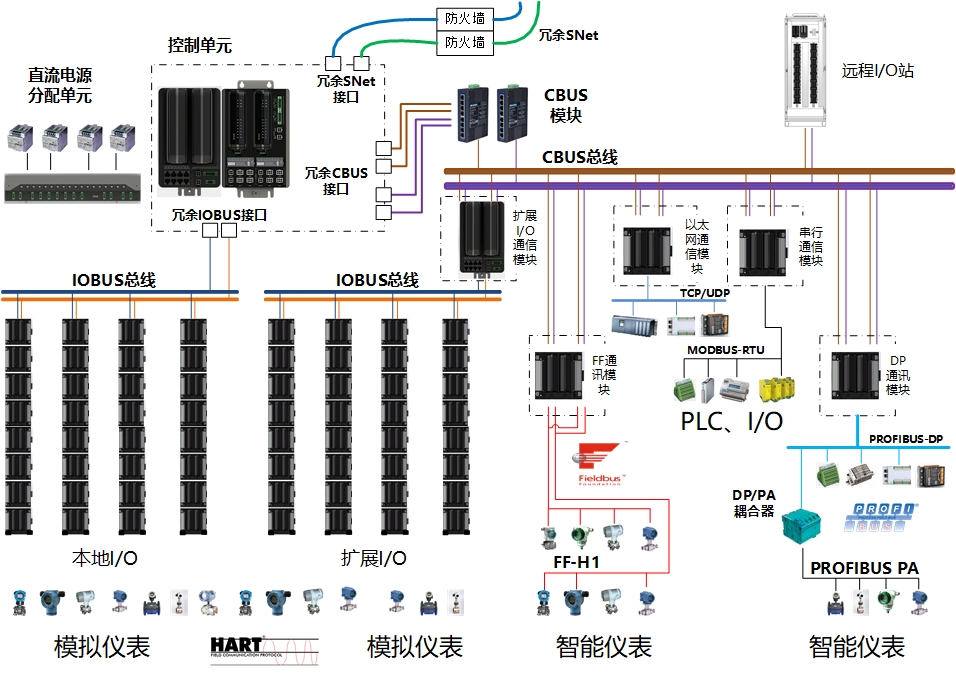

图1-1系统典型应用网络架构图

分布式控制系统(以下简称系统)控制站采用模块化设计,底座式结构,积木式安装,全集成8/16/32路I/O模块,具有高性能、小尺寸、组装便捷高效的特点。

系统采用简便、易用、专业化的工业控制软件,帮助用户以较高的性价比解决大/中/小规模管控一体化应用需求。

1.1、系统结构

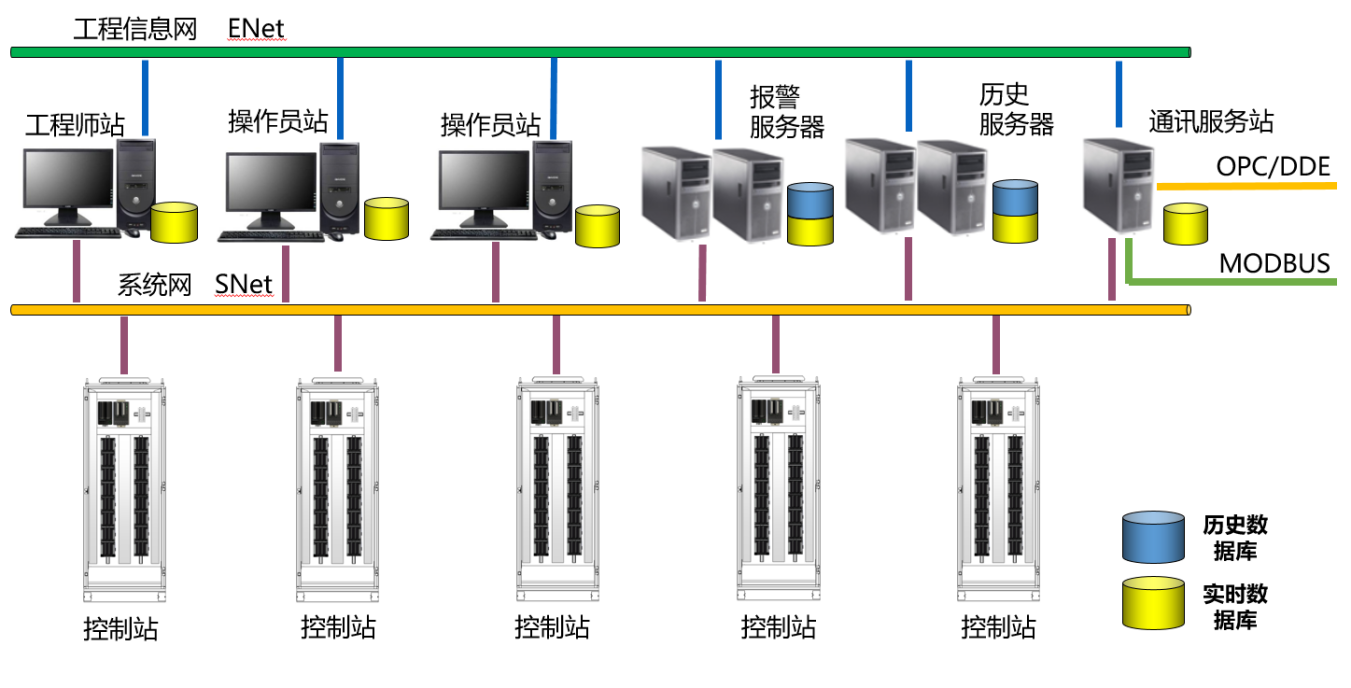

系统架构如图1-2所示:

图1-2系统架构图

系统由控制站、操作员站/工程师站、数据服务器以及通讯网络构成。

控制站

控制站完成数据采集、运算和控制输出,接受操作员站控制指令,实现逻辑控制、连续控制、顺序控制、算术运算等控制功能,完成现场生产控制任务。

控制站由控制单元、I/O单元、通讯单元、通讯网络等组件组成。

操作员站/工程师站

操作员站是现场操作人员实现生产流程监视、生产过程控制、生产设备维护和紧急事故处理的人机交互界面,通过计算机运行系统监控软件实现。操作员站由流程监控画面、声光报警、鼠标、键盘构成人机接口,通过系统网SNet/工程信息网ENet与控制站连接,实现在线监控。

工程师站用于实现系统组态、工程应用、组态数据下载以及工程维护等功能,运行工业控制应用软件工程师权限来实现。亦可代替操作员站发挥运行监视的作用。

工程师站硬件也可不单独配置,而由系统中任何一台操作站代替(需运行工程师权限)。

工程师站/操作站采用服务器或工业计算机。

数据服务器

数据服务器是完成历史数据、系统报警、工艺报警、操作事件等的记录和存储,并提供数据服务,冗余配置。数据服务器采用专用的服务器,一个操作分区配置两台(互为冗余),视项目要求,也可以采用工程师站或操作站代替。

通讯网络

通讯网络包括控制层总线网络(控制总线CBUS和I/O总线IOBUS)和操作层过程控制网络(系统网SNet和工程信息网ENet),所有通讯网络均支持冗余配置。

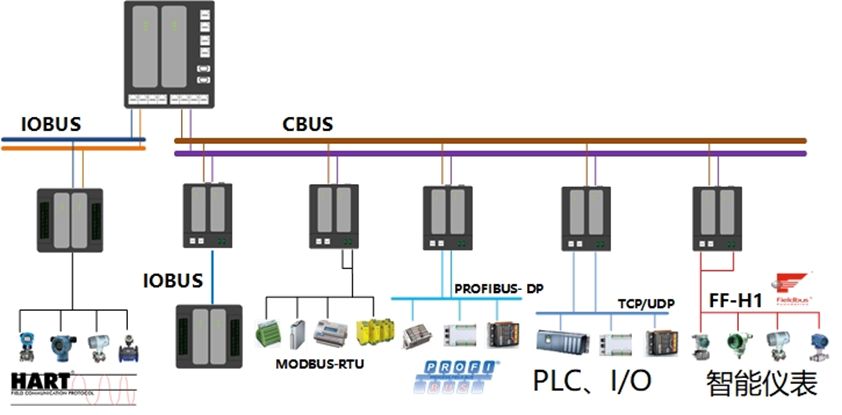

控制总线CBUS和I/O总线IOBUS位于控制站内部,其中控制总线CBUS是用于连接控制器和通讯从站设备(如通讯模块)的实时总线,I/O总线IOBUS是用于连接控制器和I/O单元(如I/O模块)的实时总线,分别采用基于以太网及RS485的高速POWERLINK总线,如下图(图1-3控制总线结构图)。

图1-3控制总线结构图

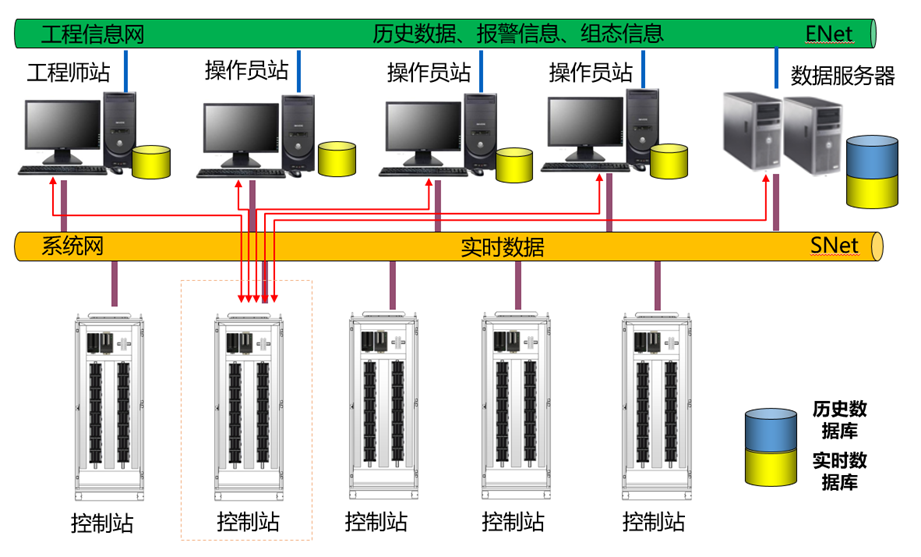

操作层过程控制网络SNet和ENet网络均采用工业以太网通讯,在逻辑上进行实时数据、非实时数据分网传输(图1-4过程控制网络图)。SNet用于实时数据传输,ENet用于历史数据、组态数据、报警数据、操作记录等非实时数据的传输,而在物理上SNet和ENet支持合并为同一个网络(见图1-4与图1-5过程控制网络图),既可以降低网络负荷,又可以降低实时数据、非实时数据分层设计时的网络复杂度。它具有网络结构简单,施工难度小,成本低,SNet保持无突发数据,网络负荷平稳,可靠性高的优点。

图1-4过程控制网络图

图1-5过程控制网络图

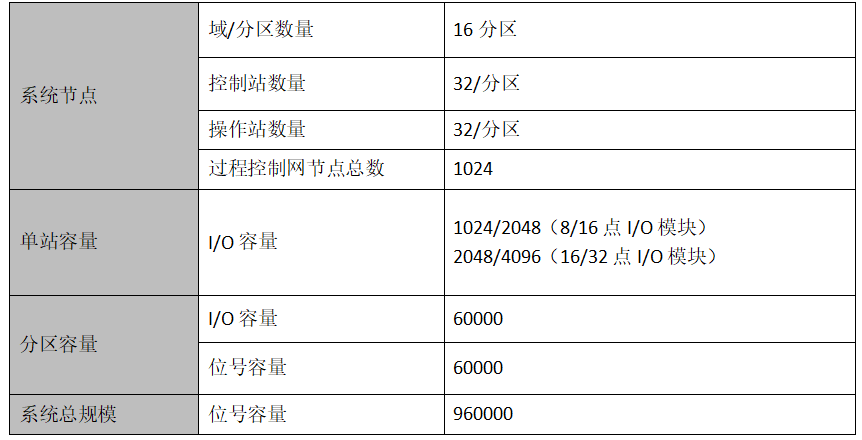

1.2、系统规模

系统能够根据用户控制对象和装置的不同,灵活地构建从小规模到大规模的系统。

系统支持16个操作分区(域),每个分区支持32个控制站或操作站。整个系统支持512个控制站,512个操作站/工程师站/服务器,过程控制网节点总数为1024。每个控制站可支持128个I/O模块,具有2048个通用模拟量输入/输出或4096个数字量输入/输出,可构成2048个PID控制回路。单站I/O容量:AI:1024/2048,AO:1024/2048,DI/O:2048/4096。分区I/O容量为60000,位号容量为60000。系统总规模位号容量为960000。

1.3、系统的技术特点

系统基于正泰中自多年对控制系统的工程应用实践及对产品的深入研究,严格遵循国际标准和行业标准进行研制,在系统规模及性能上相比以往产品有了大幅提升,同时确保产品在易用性、可靠性、安全性、开放性以及可维护性等方面均有良好的表现,其具体技术特点如下:

大规模

系统支持多域通讯和管理,支持16个域,单域支持32个控制站,总容量可达到近100万点,满足大型联合装置控制应用需求。同时控制站采用基于国际标准工业实时网络,控制站的总线性能得到大幅提升,支持丰富的扩展能力,单站规模可达4096点。

高性能

控制站基于高速实时总线优化架构设计,控制器采用高性能工业级处理器,具有强大的运算和通讯能力,基于正泰中自时间片管理技术,确保在大规模时能仍能保证佳响应速度。控制器和操作站采用对等通讯模式,确保数据以短时间到达,保证了整个系统在各种状态下均具有良好的控制性能。

易用性

控制站部件采用全模块化设计,并采用I/O模块与端子一体化设计,国际标准机柜双面垂直安装,机柜空间得到限度利用。同时I/O机架无需总线底板,积木式搭建,配以专用预制电缆,I/O底座免螺丝、防呆设计,可快速集成安装,具有良好的灵活性、容积利用率和可维护性。软件系统采用组态优化设计和操作易用性设计,大幅提高设计组态效率和操作的便利性。

可靠性与安全性

系统基于全新的体系架构与硬件平台设计,符合相关电磁兼容国际标准,全冗余、故障全面诊断、通讯总线支持故障隔离、故障安全设计,减少共因失效,提高系统健壮性。系统支持一键下装和在线修改功能,全面的故障诊断,方便系统在线维护,确保系统安全连续运行。分布式冗余数据管理,确保生产运行数据安全。

开放性

控制站采用工业实时以太网技术,强大的通讯能力,支持Modbus、Profibus、FF、HART等各类标准通讯协议,支持大量的第三方设备接入或与第三方系统进行互操作。

可维护性

系统全面故障诊断,可以将诊断覆盖到系统中各个单元和网络,清晰的界面展示和交互可帮助用户快速定位问题,控制站硬件模块化、可视化设计,机柜双面布置,可方便快速找。

1.4、系统的组网方案

系统可灵活组建网络。以下描述了几类不同控制规模的系统的典型网络结构图示和说明。

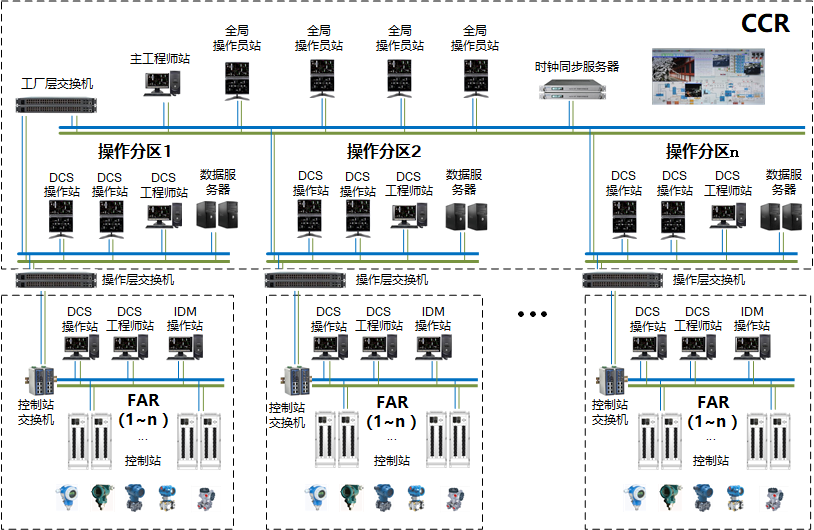

1.4.1、典型多分区控制系统组网方案

典型多分区控制系统组网方案是针对大型联合装置或超大规模控制应用,实现网络均衡、危险分散,集中监控和管理。

系统结构:多操作分区、多域通讯。

网络设备:三层工业交换机、二层工业交换机、GPS时钟服务器、光纤转换器、双绞线、光缆。

典型多分区组网拓扑图如图1-6典型多分区控制系统组网方案示意图所示。

图1-6典型多分区控制系统组网方案示意图

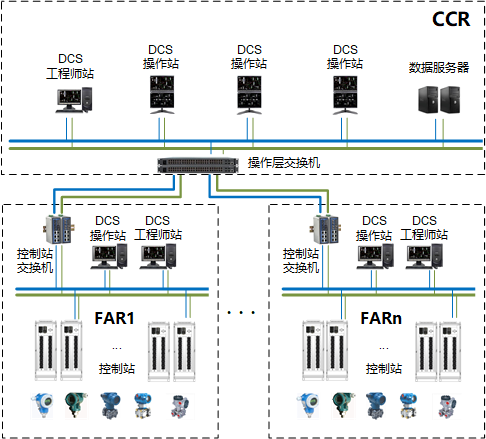

1.4.2、典型单分区控制系统组网方案

典型单分区控制系统组网方案是针对常见的中小规模控制应用,实现危险分散,集中监控和管理。

系统结构:单操作分区、多站通讯。

网络设备:二层工业交换机、光纤转换器、双绞线、光缆。

典型单分区控制系统组网拓扑图如图1-7典型单分区控制系统组网方案示意图所示。

图1-7典型单分区控制系统组网方案示意图

1.5、控制站

在系统中,控制站实现工业现场的数据采样、控制运算、控制输出,可构成不同规模、不同功能、不同用途的现场控制单元,如过程控制站、逻辑控制站、数据采集站等。

系统的控制站主要功能:

·进行工业现场实时数据的采集、运算、控制和报警;

·通过系统网络SNet向操作站上传实时生产数据和自诊断信息;

·接收操作站的操作指令或过程优化参数,并进行生产干预;

·实施安全性、冗余化措施,故障发生可即时完成无扰动切换;

·接收工程师站的系统组态信息和工程下装文件,完成系统组态。

控制站组成:

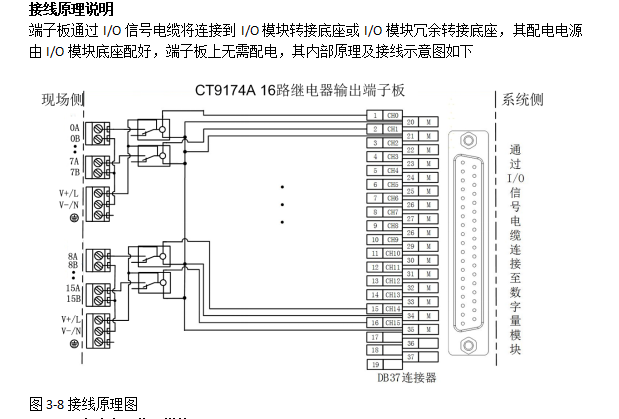

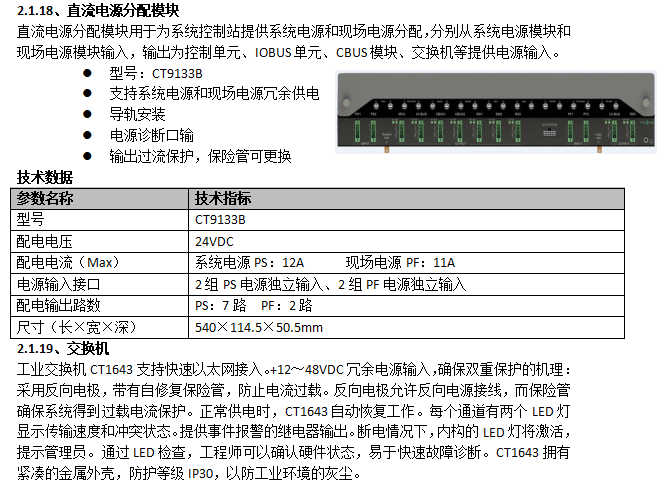

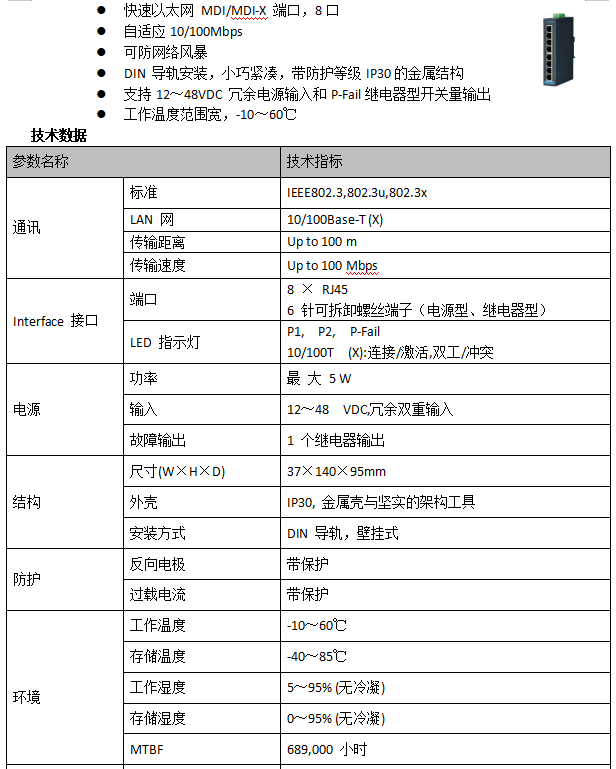

系统控制站硬件包括公共部件、功能模块等几大部分,主要包括:电源模块、直流电源分配模块、控制模块底座、控制模块、IOBUS模块、IOBUS通讯电缆、I/O模块底座、I/O模块、端子板、交换机等,如图1-8控制站各部件组成所示。

图1-8控制站各部件组成

控制站总线架构:

系统控制站通过两种不同类型的总线连接控制器和I/O模块及通讯模块,即本地I/O总线IOBUS和控制总线CBUS。控制器通过冗余IOBUS总线连接所有的I/O模块,实现I/O的输入输出。同时系统提供了高速控制总线CBUS,用于控制器扩展各类通讯模块,以实现I/0的扩展以及通过Profibus-DP、Modbus以及FF等标准通讯协议接入第三方设备,并实现与其他异构系统的互操作。

系统控制站总线架构如图1-9所示:

图1-9控制站总线架构

高速控制总线CBUS是基于POWERLINK工业实时以太网技术开发的一种实时网络,实现控制站内部通讯模块与控制模块之间的互联和信息传递。CBUS控制总线通讯速率为100Mbps,属于强实时总线,确保大量数据在较短的固定时间内完成交互,CBUS控制总线通过CBUS模块可以扩展多达8个冗余通讯节点。

1.6、开发接口

系统在不同的层次上提供丰富的开放接口,以方便用户集成和扩展。这些开放接口主要有:

1)控制站层面向I/O设备的标准MODBUS-TCP、MODBUS-RTU、Profibus-DP、HART接口;

2)控制站面向人机装置或第三方软件的标准MODBUS-TCP、MODBUS-RTU接口;

3)操作站面向管理层或其他系统的OPC接口以及串行DDE接口。

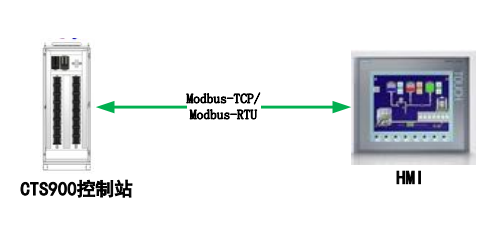

MODBUS-TCP从机

系统控制站提供MODBUS-TCP从机功能,操作站或HMI等其他设备可使用MODBUS-TCP协议直接和控制站通讯。其网络连接图如图1-10所示。

图1-10 CT9161通过MODBUS-TCP接入HMI

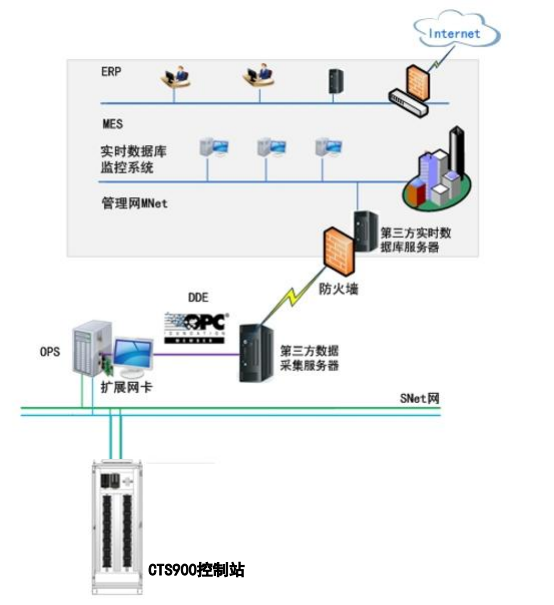

OPC、DDE

系统操作站/工程师站支持OPC服务功能,可通过以太网的方式提供数据服务,供通用人机界面、组态软件、管理系统等数据访问。

操作站支持DDE服务功能,可在本地与其它的支持DDE客户端的软件动态交互数据,例如EXCEL,组态软件等。

系统与第三方系统通过OPC、DDE方式通讯如图1-11支持OPC、DDE通讯所示。

图1-11支持OPC、DDE通讯

1.7、安全可靠性

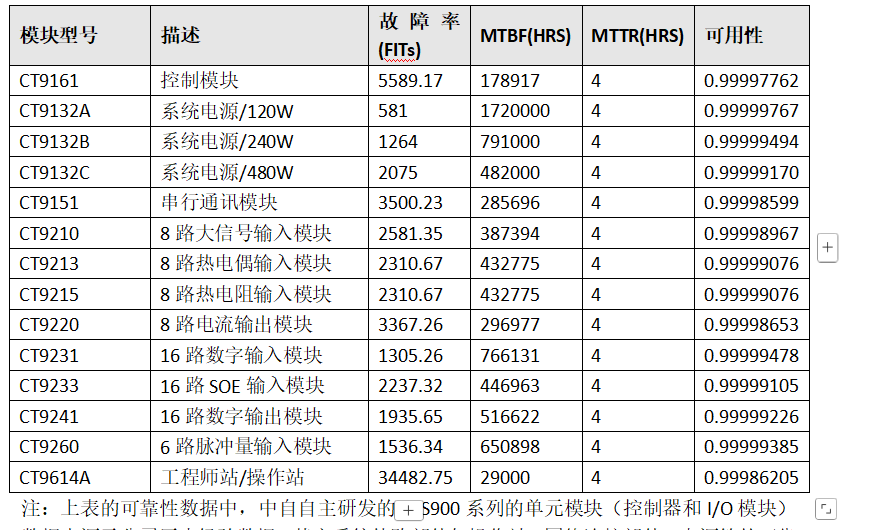

ALT580系统各单元模块的MTBF(平均故障间隔时间)、MTTR(平均故障修复前时间)、可用性的计算方法如下:

一、MTBF的计算方法:

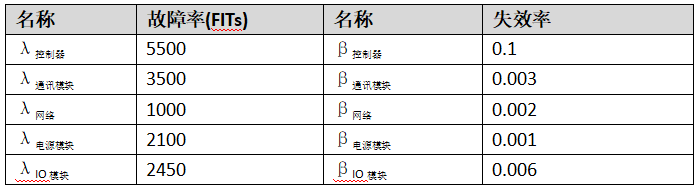

1)单元部件的可靠性数据:中自产品的可靠性计算基于MIL-HDBK-217标准中的计数法。所有数据均在环境温度40℃,良好的地面环境下(Ground Benign)计算得到。其中各元器件的失效率(λ)数据均基于中自系统15年的应用数据统计得到,由此计算得到的各单元模块的MTBF更接近实际的应用情况。各单元模块的可靠性数据如下表所示:

表1、单元模块的可靠性数据

数据来源于公司历史经验数据,其它系统外购部件如操作站、网络连接部件、电源等的可靠性数据以供应商提供的数据为准。

2)系统的平均故障间隔时间(MTBF)的计算如下:

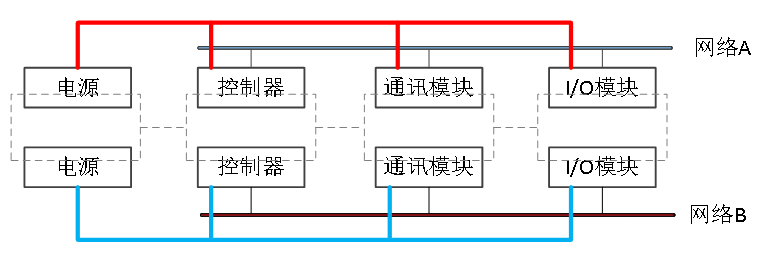

CTS900系统的典型配置为冗余控制器、冗余网络、冗余I/O模块,所有部件均为冗余设计,CTS900系统具备完善的硬件、软件故障自诊断功能,能自动记录故障报警并在时间能提示维护人员进行维护。系统单元模块具备冗余功能,且都能在线自诊断和出错报警,并能进行无扰动切换。各单元模块均能在线进行插拔、更换。系统结构可简略通过下图表示:

根据马尔可夫模型(MarKov Model),系统可靠性的计算公式表示为:MTBF=1/λ。

λ=λ控制器*β控制器+λ通讯模块*β通讯模块+λ网络*β网络+λ电源模块*β电源模块+N*λIO模块*βIO模块

λ:各部件发生故障的概率,单位FIT:10-9/小时

β:β冗余切换的失效概率。此系数是中自根据系统15年来现场应用的情况统计而来。

N:冗余I/O模块的数量

CTS900系统的各部件发生故障的概率λ和冗余切换的失效概率β为:

对于一个系统存在32对冗余I/O模块的对象来计算,将维修数据代入公式得到:

λ=λ控制器*β控制器+λ通讯模块*β通讯模块+λ网络*β网络+λ电源模块*β电源模块+N*λIO模块*βIO模块

=5500*0.1+3500*0.003+1000*0.002+2100*0.001+32*2450*0.006

=550+10.5+2+2.1+470.4≈1033FIT

MTBF=1/λ=968054小时

即:CTS900系统的平均故障间隔时间(MTBF)时间达到97万小时。

二、MTTR的计算方法:

平均故障修复时间是从系统诊断到故障到系统完全恢复原有功能所需要的时间。由表一统计计算得出CTS900系统的MTTR为4小时。

三、系统可用率的计算方法:

系统可用率跟MTBF和MTTR相关。具体由公式(1-MTTR/MTBF)*100%计算得到,为99.9996%。

2、ALT580系统配置及功能说明

2.1、硬件说明

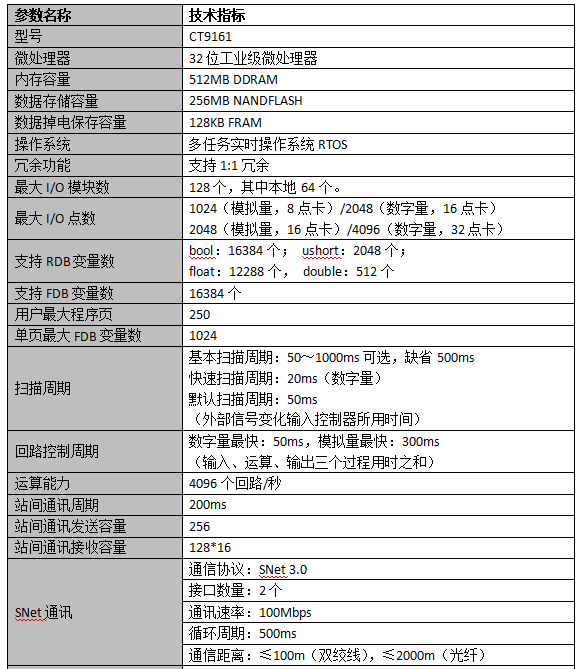

2.1.1、控制模块

型号:ALT580-9161

系统的运算处理中心

嵌入式工业级微处理器

实时多任务操作系统RTOS

实时数据库

支持1:1冗余热备

IO信号处理、回路控制计算、网络通信处理、冗余诊断交互等

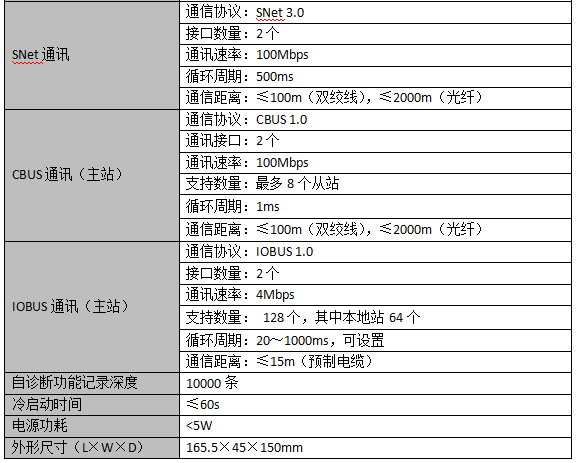

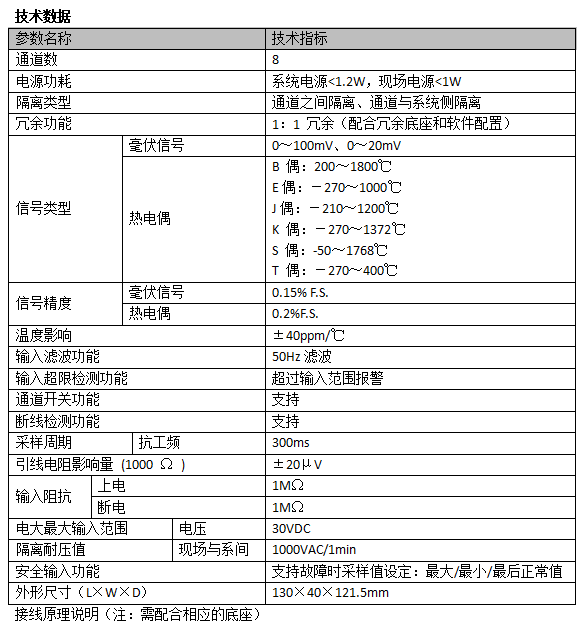

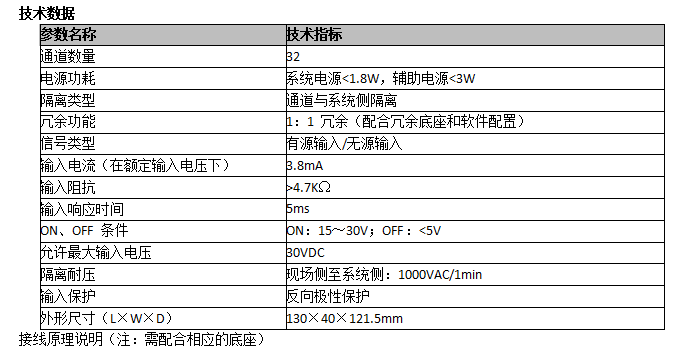

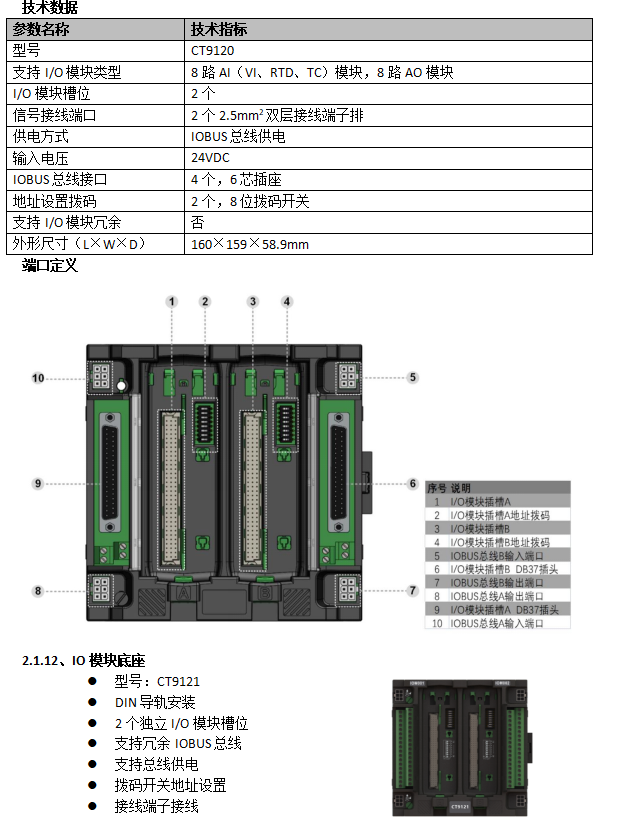

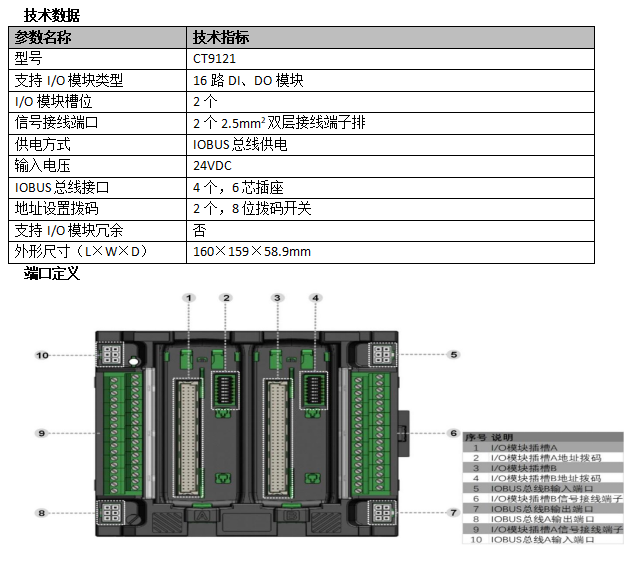

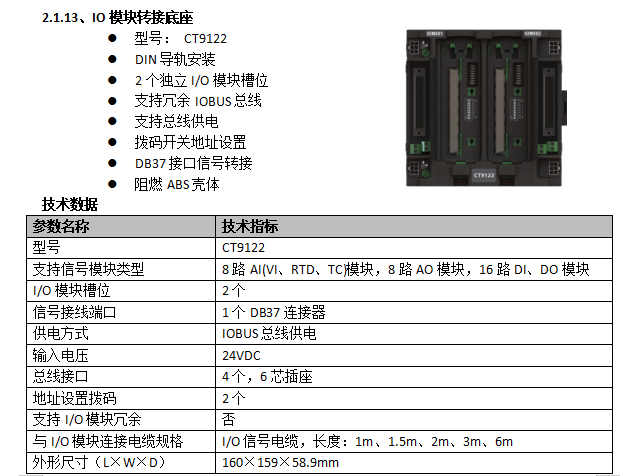

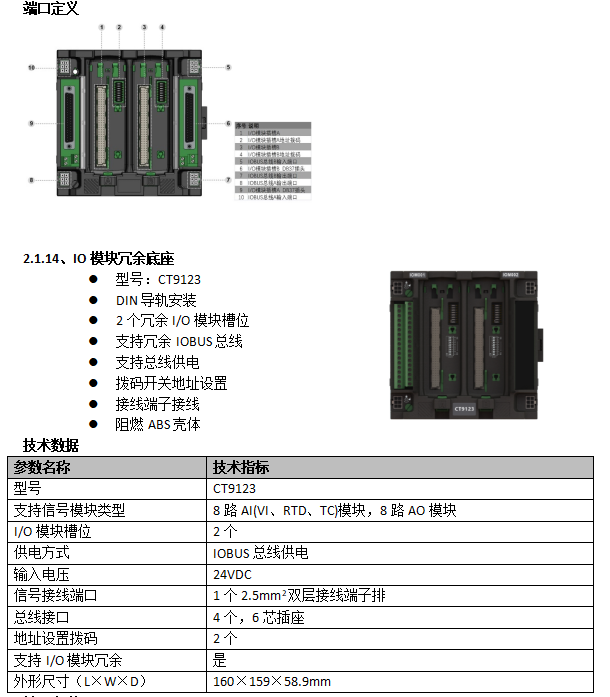

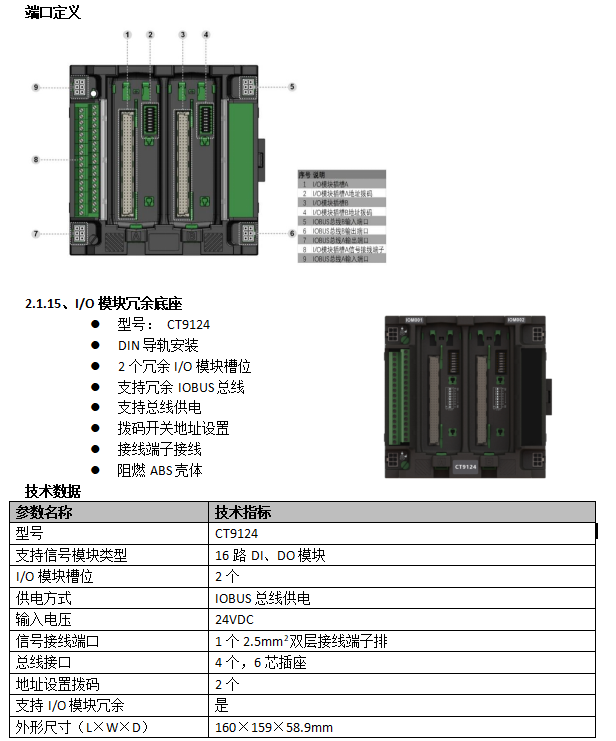

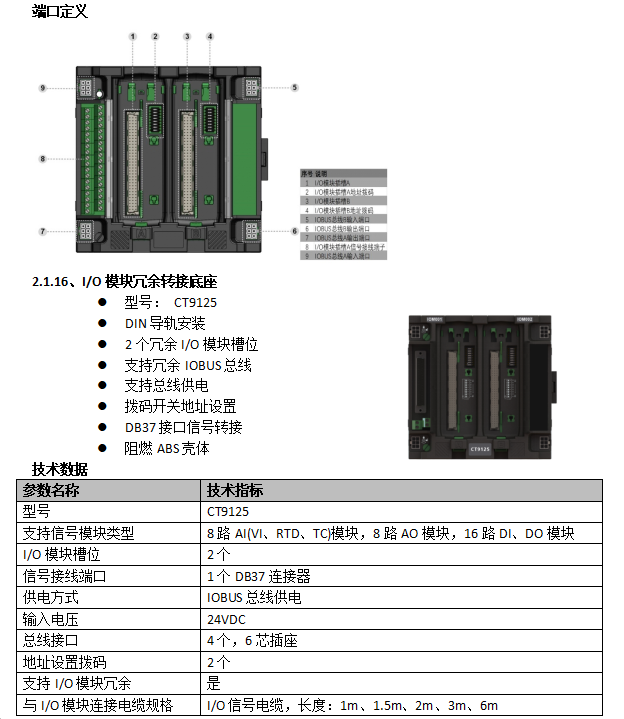

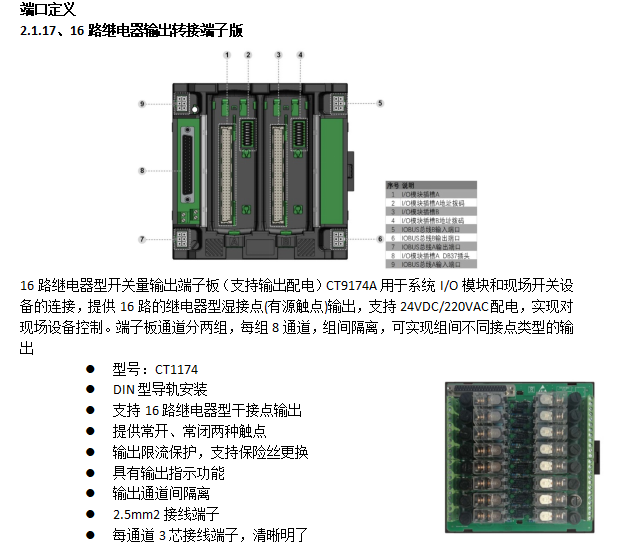

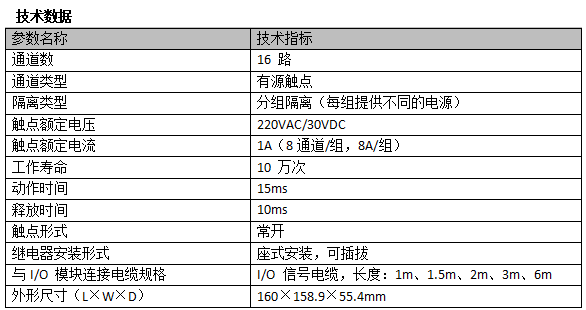

技术数据